Jak powstają płytki

Płytki dzięki swoim właściwościom i walorom estetycznym są bardzo popularnym produktem wykończenia wnętrz. Trudno sobie wyobrazić kuchnię lub łazienkę bez płytek. Specjalne, bardziej odporne na ścieranie, płytki stosuje się też w miejscach publicznych o większym natężeniu ruchu, takich jak hotele, restauracje, banki, galerie handlowe czy supermarkety. Można też je spotkać na klatkach schodowych, tarasach, balkonach czy elewacjach budynków. Płytki, oprócz tego, że są bardzo powszechnie stosowanym

i funkcjonalnym produktem, zachwycają też mnogością wzorów i kolorów oraz nieskończoną możliwością aranżacji. Odpowiednio dobrane i skomponowane z pozostałymi elementami wystroju wnętrz potrafią stworzyć pomieszczenie w dowolnym stylu – industrialnym, retro, skandynawskim, rustykalnym czy nowoczesnym.

Proces produkcji

Mając przed sobą remont lub urządzanie domu bądź mieszkania, warto dysponować ogólną wiedzą na temat procesu produkcji płytek. Takie rozeznanie pozwoli na łatwiejsze podjęcie właściwej decyzji o zakupie płytek, które będą spełniać oczekiwania użytkowników.

KROK 1. Dobór materiałów

Płytki powstają z mieszaniny surowców sypkich – sproszkowanej gliny, piasku, talku oraz uszlachetniających dodatków mineralnych. Rodzaj oraz proporcje poszczególnych składników są różne w zależności od późniejszego przeznaczenia płytek. Na przykład płytki podłogowe, które charakteryzować się muszą większą wytrzymałością, będą mieć inny skład surowcowy niż płytki ścienne.

KROK 2. Mieszanie

Odpowiednio dobrane dla danego rodzaju płytek składniki poddawane są mieszaniu w proporcjach ściśle określonych przez technologów. Mieszanie odbywa się na mokro. W zależności od technologii stosowanej

w danej fabryce na potrzeby tego procesu używa się od kilku do kilkudziesięciu procent wody w stosunku do całej masy.

KROK 3. Suszenie

W razie potrzeby – gdy proces produkcji wymagał użycia większej ilości wody – mieszanka podlega suszeniu.

KROK 4. Granulat

Niezależnie, czy suszenie miało miejsce, czy nie, efektem na tym etapie produkcji powinien być granulat – półprodukt z którego tworzone będą płytki.

KROK 5. Formowanie

Materiał wsypywany jest do specjalnych form a następnie prasowany pod bardzo dużym ciśnieniem

i suszony oraz podgrzewany do temperatury pożądanej w dalszych etapach produkcji.

|

|

Produkcja płytek ceramicznych |

KROK 6. Zdobienie

Uformowane i podgrzane płytki pokrywane są szkliwem oraz w razie potrzeby dodatkowo zdobione. Następnie szkliwo jest suszone w specjalnych suszarniach.

KROK 7. Wypalanie

Płytki są wypalane w piecu z reguły w temperaturze od 1000 do 1300oC. Proces wypalania w zależności od stosowanej technologii trwa od kilkudziesięciu minut do kilkudziesięciu godzin.

KROK 8. Po wypaleniu

Po wypaleniu w tak wysokiej temperaturze, płytki są studzone. Następnie – jeśli projekt tego wymaga – mogą być poddawane dalszemu zdobieniu (np. mogą zostać nałożone dodatkowe wzory) lub może zostać uzyskany specjalny efekt powierzchni – poler lub półpoler.

KROK 9. Kalibracja lub rektyfikacja

Płytki w czasie wypalania w piecu, kurczą się w różnym stopniu, w efekcie czego wymiary poszczególnych płytek nie są identyczne. Zgodnie z obowiązującymi normami różnice w rozmiarze między poszczególnymi egzemplarzami z jednego kartonu mogą wynosić do kilku mm (np. przy formacie płytki 30 x 30 cm różnica może wynieść nawet 3 mm). Jest to zjawisko normalne i nie może być powodem do reklamacji produktu. Jednak, by wyjść naprzeciw oczekiwaniom Klientów, producenci często starają się, by te różnice były możliwie najmniejsze. Po wytworzeniu płytek, są one segregowane (kalibrowane) według rozmiarów. Kaliber płytki to rzeczywisty rozmiar (w mm) podany względem wartości nominalnych długości i szerokości płytki. Oznaczenie kalibru znajduje się na opakowaniu pokazując stopień odstępstwa od wartości nominalnej np. +2 mm lub -1 mm.

Płytki kalibrowane oprócz ewentualnych różnic w wymiarze posiadają zaokrąglone brzegi. Aby zniwelować te cechy należy zastosować fugę o odpowiedniej szerokości.

Jeśli jednak zależy nam na bezproblemowym łączeniu płytek w różnych rozmiarach lub na użyciu minimalnej fugi i uzyskanie w ten sposób efektu gładkiej podłogi warto zastosować płytki rektyfikowane. Rektyfikacja to proces przycięcia brzegów płytek tak, by uzyskać równe brzegi i by maksymalne różnice w rozmiarze między poszczególnymi płytkami wynosiły do 0,2 mm.

KROK 10. Selekcja odcieni

Producenci dbają o zachowanie tego samego składu mieszaniny oraz barwników, a także o osiągnięcie tych samych warunków wypiekania. Mogą jednak wystąpić pewne różnice tonalne w kolorze płytek między poszczególnymi partiami. Jest to zjawisko zupełnie naturalne. Po wyprodukowaniu płytek klasyfikuje się je do jednego z kilku odcieni określonych na początkowym etapie produkcji danej kolekcji.

<

|

|

Różnorodność poszczególnych produktów

|

Kolekcje

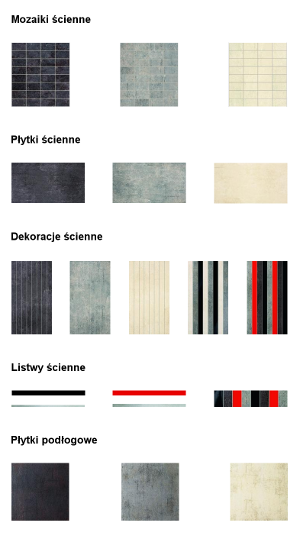

Produkcja nie kończy się na wyprodukowaniu płytek danego rodzaju. Płytki występują w kolekcjach. W ramach każdej kolekcji dostępne są różnego rodzaju produkty – płytki podłogowe, płytki ścienne, elementy dekoracyjne ceramiczne (takie jak np. cokoły, listwy i mozaiki), ale nieraz również szklane i metalowe.

Każdy rodzaj płytek – podłogowe, ścienne oraz poszczególne płytki dekoracyjne – powstają w ramach osobnego procesu produkcji. Jeśli w kolekcji występują różne kolory i rozmiary płytek ściennych lub podłogowych, to one również powstają osobno. W takiej sytuacji, nawet przy zachowaniu jak najbardziej podobnych warunków produkcji poszczególnych elementów, niemożliwym jest osiągnięcie tych samych parametrów dla wszystkich płytek. Tym bardziej, że poszczególne elementy ceramiczne ze względu na uzyskanie pożądanych właściwości, mogą być celowo produkowane w inny sposób. Gdy do tego dołożymy zupełnie inny rodzaj produkcji elementów nieceramicznych kolekcji, oczywistym jest, że pewne różnice będą się pojawiać i jest to zjawisko jak najbardziej naturalne.

Wpływ specyfiki procesu produkcji na poszczególne cechy płytek ceramicznych

W związku z opisaną powyżej specyfiką produkcji płytek ceramicznych jest kilka rzeczy z których warto zdawać sobie sprawę planując zakup. W dalszej części artykułu zostały opisane potencjalne różnice, które mogą się pojawić pomiędzy poszczególnymi płytkami lub elementami kolekcji, bądź pomiędzy poszczególnymi rodzajami płytek.

Na co zwracać uwagę przy zakupie płytek?

Płytki to produkt bardzo różnorodny pod względem wyglądu oraz cech użytkowych. Dlatego przed zakupem warto zadać sobie pytanie, czego oczekujemy od produktu. Warto dokładnie rozpoznać swoje potrzeby względem płytek. Świadome kupowanie tego typu produktów jest tym bardziej istotne, że będziemy z nich korzystać przez wiele następnych lat.

Odcień płytek

W przypadku zakupu płytek często decydujemy się na kilka produktów z jednej kolekcji danego producenta. Najczęściej kupowane są płytki podłogowe, ścienne, płytki i inne elementy ceramiczne dekoracyjne oraz elementy szklane i/lub metalowe. Należy się liczyć z tym, że odcień płytek podłogowych może być inny niż tych ściennych. Może też się zdarzyć, że płytki dekoracyjne będą miały inny odcień od sąsiadujących z nimi płytek ściennych bazowych. Z racji tego, że poszczególne rodzaje płytek powstają w ramach osobnych procesów produkcyjnych, nie ma możliwości późniejszej sprzedaży uwzględniającej odpowiedni dobór odcieni różnych elementów kolekcji. Oczywiście nie jest to regułą, ale należy mieć świadomość, że może się to zdarzyć. Najczęściej różnice w odcieniach są tak minimalne, że wręcz niezauważalne przez większość osób. Ale dla tych, którzy są bardziej wyczuleni na różnice tonalne lub w rzadkich przypadkach, gdy te różnice są faktycznie większe, może to być dla Klienta niesatysfakcjonujące.

Warto też mieć na uwadze to, że odcienie poszczególnych partii tego samego produktu mogą się od siebie różnić. Należy o tym pamiętać domawiając towar z chęcią ułożenia go w tym samym pomieszczeniu

w którym już ułożono część płytek. W takim przypadku ważne jest podanie sprzedawcy odcienia posiadanych płytek, tak by mógł zaproponować ten sam produkt. Odcień został opisany na opakowaniu, dlatego należy je zachować.

Rozmiar płytek

Tak jak to zostało opisane powyżej, płytki mogą być rektyfikowane – wówczas różnice w rozmiarze mogą dochodzić maksymalnie do 0,2 mm, lub kalibrowane – dopuszczalne przez normy różnice to nawet kilka mm. W zależności od efektu, który chcemy osiągnąć warto przemyśleć, czy wystarczą nam płytki kalibrowane, czy też lepiej sprawdzą się rektyfikowane. Jeśli nie przeszkadzają nam wyraźne fugi możemy zdecydować się na płytki kalibrowane. W przypadku, gdy chcemy mieć jednolitą powierzchnię z prawie niewidocznymi spoinami, odpowiednie będą płytki rektyfikowane.

Jeśli marzy nam się podłoga lub ściana ułożona z płytek w różnych kolorach (np. wzór szachownicy), to albo należy zdecydować się na płytki rektyfikowane, albo poinformować sprzedawcę, że płytki będą łączone i że potrzebujemy płytek o tym samym kalibrze.

Mrozoodporność, klasa ścieralności, antypoślizgowość, nasiąkliwość, odporność na substancje chemiczne

W zależności od użytych do produkcji materiałów oraz efektu powierzchni, sposobu produkcji itd., producenci uzyskują płytki o różnych parametrach. Parametry te mówią o warunkach w jakich produkt może być używany. Więc w zależności od tego, gdzie zamierzamy położyć płytki, inne cechy produktów będą istotne. Płytki na podłodze w łazience nie mogą być zbyt nasiąkliwe, płytki toalecie w centrum handlowym muszą mieć wysoką odporność na ścieranie, zaś te położone na tarasie musi charakteryzować odporność na niską temperaturę, a te na schodach przed domem dodatkowo nie powinny być śliskie.

Uzyskanie poszczególnych parametrów jest świadomym i kontrolowanym działaniem producentów. Dlatego wszystkie płytki w obrębie rodzaju produktu, będą daną cechę posiadać. Np. wszystkie płytki podłogowe

w danym kolorze z danej kolekcji będą się nadawały również do stosowania na zewnątrz, jeśli będzie je charakteryzować mrozoodporność oraz antypoślizgowość.

Podsumowanie

Mimo tego, że producenci dysponują doskonałą technologią, która pozwala na powtarzalność warunków

w czasie procesu produkcyjnego, na pewne rzeczy nie mają wpływu. Płytki powstają z naturalnych surowców, a natura w mniejszym stopniu dba o identyczność swoich wytworów. Producenci korzystają

z surowców dostarczonych od dostawców, dlatego w rzadkich przypadkach mogą one się różnić pod względem składu – np. skład barwnika może ulec z czasem zmianie. Płytki podłogowe mogą powstać z innych materiałów niż płytki ścienne – dlatego sposób wnikania barwnika w podłoże może być inny, a wypalanie takiego produktu może też w innym stopniu wpłynąć na finalny odcień. Dlatego należy zrozumieć, że kupno produktów ceramicznych różni się od kupna wytworów z plastiku, gdzie uzyskanie produktów identycznych jest możliwe. A mając świadomość różnic, które mogą się pojawić, należy wybrać taki produkt, który będzie spełniał nasze oczekiwania.